Perguntas frequentes sobre o processamento de metais e materiais

O aumento da variabilidade da temperatura no meu forno de recozimento pode estar causando as variações de ductilidade no meu produto?

Depende da quantidade e da localização da variabilidade. A variabilidade nos parâmetros críticos de recozimento — temperatura, ponto de orvalho e composições da atmosfera — pode ter um impacto significativo na qualidade do produto. Para ajudar a encontrar a fonte da variabilidade, registre os parâmetros críticos do processo durante a produção — desvios de temperatura maiores do que o normal podem afetar o crescimento do grão, a dureza e a ductilidade. Em seguida, você pode correlacionar execuções de baixa qualidade para as tendências de dados e identificar o que pode estar causando a mudança nas propriedades.

Instalar um sistema de controle de processo para monitorar e controlar essas variáveis pode ajudar a reduzir a variabilidade. Um pequeno investimento em tecnologia de controle pode garantir um grande retorno nos custos de produção reduzidos e na qualidade aprimorada. Nossos engenheiros comerciais e a ampla experiência em controles de processo podem ajudar você a melhorar a consistência do seu processo e economizar dinheiro.

Como posso aumentar a flexibilidade de produção e garantir a qualidade dos componentes recozidos?

Como posso reduzir custos de recozimento de alumínio sem reduzir a qualidade?

O que causa a descoloração e oxidação dos aços inoxidáveis nos processos de brasagem, sinterização ou recozimento?

O que faz com que o aço inoxidável fique verde em um forno de correia contínua?

O que é dezincificação e como ela se aplica ao processamento térmico do latão?

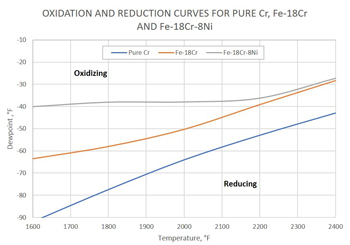

Qual é a melhor abordagem para selecionar a concentração de hidrogênio para a nossa atmosfera de nitrogênio-hidrogênio e promover um recozimento brilhante de aços?

A pureza do meu gás é adequada para o meu processo?

Eu sei que meu fluxômetro aponta uma determinada taxa de fluxo de gás, mas como posso ter certeza disso?

Eu uso cilindros de gás de alta pressão e me preocupo com a segurança. Existe uma maneira melhor?

Como posso evitar que o metal de enchimento de cobre se espalhe pelas juntas soldadas em minhas peças de aço?

Na brasagem de forno, esta tendência do enchimento de cobre derretido criar rebarbas e se espalhar é geralmente causada por um destes quatro fatores:

- A temperatura da zona de brasagem está muito alta. O cobre derrete a 1.084 °C (1.984 °F). Para brasagem de aço carbono, a zona de brasagem deve ser definida em 2050 ± -12 °C (10 °F).

- O poder redutor da atmosfera é muito alto, causado por um ponto de orvalho muito baixo ou uma concentração muito alta de hidrogênio na zona de brasagem. Para aços carbono em um forno tipo mufla, os pontos de orvalho devem variar de -23 °C (-10 °F) a -12 °C (10 °F), com 5% de hidrogênio.

- A lacuna da junta é muito grande, produzindo forças capilares mais baixas para que o cobre fundido flua para a junta; isso faz com que o cobre flua para fora da junta.

- A peça fica na "zona quente" do forno por muito tempo.

Uma atmosfera de forno mais seca é sempre uma atmosfera de forno melhor?

O que é dezincificação e como ela se aplica ao processamento térmico do latão?

O que causa a descoloração e oxidação dos aços inoxidáveis nos processos de brasagem, sinterização ou recozimento?

Quais são os procedimentos recomendados para introduzir com segurança uma atmosfera inflamável em um forno com correia transportadora contínua?

Qual pureza de nitrogênio eu preciso para meu processo de tratamento térmico?

Posso determinar se a oxidação na seção de resfriamento do forno contínuo é causada pela entrada de ar ou o vazamento de água?

Há oxidação intermitente no meu forno. Vazamentos na linha de nitrogênio podem ser o problema?

Como posso obter uma dureza superficial mais homogênea na carbonização em atmosfera controlada?

Em peças carburadas com atmosfera, especialmente cargas a granel, podem aparecer variações na dureza da superfície. Este é um problema comum causado pela circulação insuficiente da atmosfera dentro da câmara do forno e por meio da carga. Na Air Products, nossos recursos de modelagem de fluxo de atmosfera nos permitem simular e compreender essas barreiras técnicas. Nossos especialistas técnicos podem trabalhar com você para encontrar a melhor maneira de modificar a configuração da carga e aprimorar os resultados da carbonização.

Como calculo a quantidade de metanol necessária para a minha atmosfera de carbonização?

Meus ladrilhos de cerâmica estão se deteriorando mais rápido do que o esperado. Será que minha atmosfera está afetando esse envelhecimento?

Eu medi o nível de oxigênio no meu forno contínuo, e ele está baixo; no entanto, minhas peças ainda saem oxidadas. Por quê?

Posso determinar de onde vem a oxidação nas peças termicamente tratadas dentro do forno?

Como posso fornecer a documentação do cliente comprovando que meu processo de tratamento térmico foi controlado durante o tratamento de seus produtos?

Programas de qualidade que exigem informações sobre como você processa uma peça para seus clientes estão se tornando mais comuns. Entender quais variáveis você controla e que efeito elas têm em suas peças é um passo importante para iniciar este esforço. Variáveis como temperatura, tempo, taxas de fluxo da atmosfera e composição, e consumo de serviços públicos são bons pontos de partida para acompanhamento.

Um sistema de monitoramento torna essa tarefa mais fácil no dia a dia e aumenta a precisão dos dados registrados. O controles de atmosfera e inteligência de processo da Air Products automatizam o monitoramento e a coleta de dados e fornecem benefícios adicionais, como monitoramento remoto do seu processo, alarmes para indicar problemas e geração de relatórios personalizados para documentação do cliente. Nossos engenheiros ajudam a determinar as variáveis importantes a serem monitoradas e, em seguida, personalizar um sistema que atenda às suas especificações e às de seus clientes.

Benefícios como redução de sucata, eliminação da coleta manual de dados, agilização da solução de problemas e maior qualidade do produto podem aprimorar seu relacionamento com o cliente e ajudar em seus resultados financeiros.

Podemos conservar energia e aumentar a economia convertendo para uma atmosfera sintética de nitrogênio/hidrogênio?

Em uma palavra: sim. Você pode reduzir custos e resíduos convertendo de uma atmosfera gerada (como amônia endotérmica ou dissociada) em uma atmosfera sintética de nitrogênio/hidrogênio.

Veja como:

- Usando e pagando pela atmosfera apenas quando seu forno está em produção, em vez de pagar por volumes de produção fixos com geradores — mesmo se você usar menos do que o volume definido.

- Reduzindo a concentração de hidrogênio para uma faixa de 2% a 10% enquanto mantém o alto potencial de redução que resulta do ponto de orvalho muito baixo do nitrogênio.

- Zoneando a atmosfera ao adicionar apenas a mistura de gás necessária e o volume de forma independente nas diferentes zonas do forno.

Como posso me beneficiar de um sistema à base de nitrogênio se já estou obtendo peças boas a um custo razoavelmente baixo?

O nitrogênio pode reduzir custos e melhorar as operações na minha atmosfera de amônia dissociada (DA)?

Como podemos minimizar a infiltração de oxigênio em fornos contínuos de extremidades abertas?

O que causa a descoloração e oxidação dos aços inoxidáveis nos processos de brasagem, sinterização ou recozimento?

Eu medi o nível de oxigênio no meu forno contínuo, e ele está baixo; no entanto, minhas peças ainda saem oxidadas. Por quê?

Eu sei que meu fluxômetro aponta uma determinada taxa de fluxo de gás, mas como posso ter certeza disso?

Eu uso cilindros de gás de alta pressão e me preocupo com a segurança. Existe uma maneira melhor?

Eu sei que meu fluxômetro aponta uma determinada taxa de fluxo de gás, mas como posso ter certeza disso?

A pureza do meu gás é adequada para o meu processo?

Meu painel de controle de fluxo de nitrogênio-hidrogênio parece estar funcionando corretamente; há algo que eu deveria verificar?

Posso determinar se a oxidação na seção de resfriamento do forno contínuo é causada pela entrada de ar ou o vazamento de água?

Posso determinar de onde vem a oxidação nas peças termicamente tratadas dentro do forno?

Podemos conservar energia e aumentar a economia convertendo para uma atmosfera sintética de nitrogênio/hidrogênio?

Como posso me beneficiar de um sistema à base de nitrogênio se já estou obtendo peças boas a um custo razoavelmente baixo?

Como podemos minimizar a infiltração de oxigênio em fornos contínuos de extremidades abertas?

Eu medi o nível de oxigênio no meu forno contínuo, e ele está baixo; no entanto, minhas peças ainda saem oxidadas. Por quê?

Há oxidação intermitente no meu forno. Vazamentos na linha de nitrogênio podem ser o problema?

O que causa a descoloração e oxidação dos aços inoxidáveis nos processos de brasagem, sinterização ou recozimento?

O nitrogênio pode reduzir custos e melhorar as operações na minha atmosfera de amônia dissociada (DA)?

Como posso resolver um problema de resfriamento em meu processo?

Qual pureza de nitrogênio eu preciso para meu processo de tratamento térmico?

Meu painel de controle de fluxo de nitrogênio-hidrogênio parece estar funcionando corretamente; há algo que eu deveria verificar?

Eu sei que meu fluxômetro aponta uma determinada taxa de fluxo de gás, mas como posso ter certeza disso?

Eu uso cilindros de gás de alta pressão e me preocupo com a segurança. Existe uma maneira melhor?

A pureza do meu gás é adequada para o meu processo?

Nitrogênio — quando a geração de nitrogênio no local faz sentido em relação ao fornecimento de nitrogênio líquido?

É verdade que a NFPA 86C mudou?

O nitrogênio pode reduzir custos e melhorar as operações na minha atmosfera de amônia dissociada (DA)?

Como posso resolver um problema de resfriamento em meu processo?

Qual pureza de nitrogênio eu preciso para meu processo de tratamento térmico?

É verdade que a NFPA 86C mudou?

Sim. A NFPA 86C não existe mais. Os requisitos para "Fornos industriais que usam atmosfera de processamento especial", antes definidos como NFPA 86C, foram incorporados ao NFPA 86 na versão de 2003. Agora, a NFPA 86 (versão de 2019 disponível no momento desta publicação) aborda os requisitos de segurança para muitos tipos de fornos industriais, incluindo aqueles normalmente usados para tratamento térmico atmosférico e a vácuo (referidos como Classe C e D). O conteúdo anterior da NFPA 86C agora é encontrado principalmente no Capítulo 13 da NFPA 86.

Muitos operadores desse tipo de fornos usam gás nitrogênio tanto como gás de purga quanto como componente da atmosfera do processo. O gás nitrogênio é fornecido ao processo a partir de tanques de armazenamento no local usando o ar ambiente para fornecer o calor para vaporizar o nitrogênio líquido. Esse modo de fornecimento oferece gás de altíssima pureza com taxas de fluxo flexíveis e não requer nenhum utilitário externo que possa falhar em uma emergência.

A NFPA 86 exige que os usuários desses fornos incluam um painel de alarme de baixa temperatura para indicar uma condição de overdraw nos vaporizadores de ar ambiente usados para purga de emergência. Isso exige que os tanques contendo meio de purga, como tanques de armazenamento de nitrogênio líquido, sejam fornecidos com alarmes sonoros e visuais de baixo nível para garantir um volume de purga adequado e fornecer tempo para um desligamento ordenado do forno. O sistema de monitoramento de fornecimento de nitrogênio da Air Products foi projetado para ajudar você a cumprir com esses requisitos.

Os usuários de fornos com processamento especial e atmosferas inflamáveis devem compreender totalmente os requisitos e as recomendações da NFPA 86 e determinar como as alterações da antiga NFPA 86C podem afetar as operações de seus fornos.

Eu sei que meu fluxômetro aponta uma determinada taxa de fluxo de gás, mas como posso ter certeza disso?

Eu uso cilindros de gás de alta pressão e me preocupo com a segurança. Existe uma maneira melhor?

Como podemos obter pressão de gás adequada para resfriar a pressões de até 20 bar para o nosso forno a vácuo?

Existem várias maneiras de enfrentar o desafio de têmpera a gás de alta pressão em fornos a vácuo, além de uma variedade de fatores a serem considerados para obter a solução mais econômica de fornecimento de gás de alta pressão.

Primeiro, você precisa saber o volume de gás do forno necessário para o enchimento. Em seguida, o tanque de compensação correspondente deve ser dimensionado corretamente, o que requer um equilíbrio entre a pressão máxima de operação do tanque e seu volume interno. Essa pressão do tanque de compensação é um dos principais fatores que influenciam o tipo de sistema de suprimento de gás mais adequado para sua operação. Outro fator a ser considerado é o volume mensal estimado de gás que você usará, o que depende do número de vezes que todos os fornos exigirão enchimento.

Veja a seguir as opções de fornecimento de gás criogênico consideradas. Os sistemas criogênicos que usam tanques de líquido de alta pressão geralmente resultam na menor quantidade de gás ventilado, mas são intensivos em capital e um tanto limitados na pressão devido ao ponto crítico do criogênio (por exemplo: o nitrogênio líquido tem 473 psig, aproximadamente 32 bar). Os tanques de líquido de alta pressão geralmente são padronizados em 400 e 600 psig. Os sistemas de alternância de alta pressão do tipo lote utilizam tanques de fornecimento de líquido de pressão padrão menos dispendiosos (250 psig), mas podem ter grandes perdas de ventilação a cada vez que os vasos de lote esvaziam. Esses sistemas também são normalmente limitados a cerca de 450 psig (31 bar). Os sistemas de bombeamento de líquido de alta pressão também usam tanques de líquido de pressão padrão com uma bomba criogênica que enchem bancos de cilindros de alta pressão ou tubos hydril. Esses sistemas têm uma faixa de pressão muito mais alta (até 2.300 psig) e, se corretamente especificados, têm perdas de ventilação relativamente baixas; no entanto, costumam ter o maior custo de capital geral. Fatores adicionais a serem considerados como parte de uma avaliação completa incluem os custos de manutenção para cada tipo de sistema e o preço unitário do gás.

Os engenheiros de aplicações da Air Products podem trabalhar com você para entender completamente seus parâmetros. Em seguida, eles podem ajudar você a avaliar os benefícios e as considerações de cada tipo de fornecimento para entregar um sistema otimizado para a sua operação.

Quais são algumas considerações para selecionar corretamente um tanque de compensação de forno a vácuo?

Há oxidação intermitente no meu forno. Vazamentos na linha de nitrogênio podem ser o problema?

Como posso evitar a descarbonetação no meu processo de sinterização?

Os pontos de orvalho elevados em atmosferas endotérmicas de sinterização geradas são uma razão comum para a descarbonetação. Este problema pode ser superado usando uma atmosfera endotérmica diluída com nitrogênio controlada ou, melhor ainda, uma atmosfera controlada de nitrogênio-hidrogênio.

Atmosferas à base de nitrogênio têm sido usadas para sinterizar componentes de aço carbono há vários anos. Essas atmosferas são produzidas e fornecidas por meio de um gerador endotérmico ou pela mistura de nitrogênio puro com hidrogênio. O uso de atmosferas de nitrogênio-hidrogênio demonstrou produzir peças com qualidade e propriedades consistentes. No entanto, ainda existem vários fabricantes de peças de metal em pó que, prevendo os altos custos do hidrogênio, continuam utilizando atmosferas endotermicamente geradas para sinterizar componentes de aço carbono. Para ajudar esses fabricantes de peças a aumentar a qualidade e a consistência do produto, sem aumentar substancialmente o custo geral da atmosfera, a Air Products iniciou um programa experimental abrangente para estudar a sinterização de componentes de aço carbono em atmosferas endotérmicas e diluídas com nitrogênio sob condições operacionais semelhantes em fornos de produção.

Como posso prolongar a vida útil das correias de aço inoxidável usadas em nossos fornos de sinterização contínua?

Como posso manter propriedades consistentes entre minhas peças de metal em pó sinterizado?

Como posso reduzir o custo do processo de sinterização sem comprometer a qualidade nem a confiabilidade?

Minhas peças sinterizadas têm um acabamento fosco. O que causa e como é possível evitar isso?

Minhas peças de metal em pó sinterizado saem do forno com fuligem. Como posso evitar peças com fuligem?

Quais são os procedimentos recomendados para introduzir com segurança uma atmosfera inflamável em um forno com correia transportadora contínua?

Qual pureza de nitrogênio eu preciso para meu processo de tratamento térmico?

Posso determinar se a oxidação na seção de resfriamento do forno contínuo é causada pela entrada de ar ou o vazamento de água?

Eu medi o nível de oxigênio no meu forno contínuo, e ele está baixo; no entanto, minhas peças ainda saem oxidadas. Por quê?

Há oxidação intermitente no meu forno. Vazamentos na linha de nitrogênio podem ser o problema?

A pureza do gás pode ser a razão para a variabilidade na densidade, na dureza e na adesão do meu revestimento de aspersão térmica?

As flutuações da pureza do gás, pressão e taxa de fluxo podem causar revestimentos inconsistentes. Ao solucionar problemas de aplicações de aspersão de plasma e HVOF, é importante observar coisas como válvulas, reguladores e linhas de aço inoxidável de tamanho adequado da fonte de gás para a pistola de aspersão, além da utilização do suprimento de gás em massa, que fornece maior pureza e consistência de fluxo em comparação com os cilindros. Os possíveis pontos problemáticos incluem gaxetas e diafragmas de borracha inferiores, anéis O-ring com graxa, medidores de vazão de acrílico e muitos engates rápidos. Além disso, vazamentos provenientes de acessórios e conexões soltos podem arrastar o ar ambiente, resultando em impurezas de gás e riscos à segurança.

A Air Products pode ajudar a solucionar desafios de pureza, pressão e vazão por meio de uma auditoria de diagnóstico que inclui uma análise de gás e revisão do design de tubulação.