Perguntas frequentes sobre o processamento de metais e materiais

O aumento da variabilidade da temperatura no meu forno de recozimento pode estar causando as variações de ductilidade no meu produto?

Depende da quantidade e da localização da variabilidade. A variabilidade nos parâmetros críticos de recozimento — temperatura, ponto de orvalho e composições da atmosfera — pode ter um impacto significativo na qualidade do produto. Para ajudar a encontrar a fonte da variabilidade, registre os parâmetros críticos do processo durante a produção — desvios de temperatura maiores do que o normal podem afetar o crescimento do grão, a dureza e a ductilidade. Em seguida, você pode correlacionar execuções de baixa qualidade para as tendências de dados e identificar o que pode estar causando a mudança nas propriedades.

Instalar um sistema de controle de processo para monitorar e controlar essas variáveis pode ajudar a reduzir a variabilidade. Um pequeno investimento em tecnologia de controle pode garantir um grande retorno nos custos de produção reduzidos e na qualidade aprimorada. Nossos engenheiros comerciais e a ampla experiência em controles de processo podem ajudar você a melhorar a consistência do seu processo e economizar dinheiro.

Como posso aumentar a flexibilidade de produção e garantir a qualidade dos componentes recozidos?

Como posso reduzir custos de recozimento de alumínio sem reduzir a qualidade?

O que causa a descoloração e oxidação dos aços inoxidáveis nos processos de brasagem, sinterização ou recozimento?

O que faz com que o aço inoxidável fique verde em um forno de correia contínua?

O que é dezincificação e como ela se aplica ao processamento térmico do latão?

Qual é a melhor abordagem para selecionar a concentração de hidrogênio para a nossa atmosfera de nitrogênio-hidrogênio e promover um recozimento brilhante de aços?

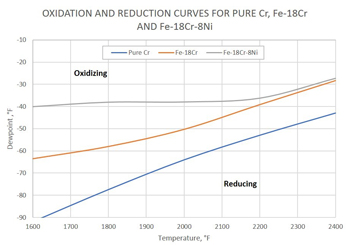

Como alternativa, você pode usar diagramas mais precisos e convenientes para aços e outras ligas, que são criados com a ajuda de bancos de dados modernos e programas de computador, como o FactSage™ (software termoquímico e pacote de banco de dados desenvolvido em conjunto pela Thermfact/CRCT e a GTT-Technologies) ou o software Thermo-Calc. Usando as curvas de oxidação-redução, apresentadas como ponto de orvalho de atmosferas de hidrogênio puro ou nitrogênio-hidrogênio versus temperatura, você pode selecionar rapidamente a atmosfera para o recozimento de aços sem formação de óxidos. O diagrama da Figura 1 foi calculado usando o FactSage. Este diagrama mostra que as curvas de oxidação-redução para sistemas Fe-18%Cr e Fe-18%Cr-8%Ni que representam aços inoxidáveis são mais altas do que as curvas correspondentes para Cr/Cr₂O₃. Para ligas (por exemplo: aços), você pode obter cálculos mais precisos usando dados termodinâmicos de substâncias puras (por exemplo: metais e óxidos puros) e bancos de dados de soluções. Esses diagramas podem ser produzidos especificamente para os aços de interesse e uma variedade de composições de atmosfera.

Esses métodos podem ajudar você a solucionar problemas e otimizar sua operação de recozimento, equilibrando o uso de hidrogênio em relação à qualidade do produto.

Figura 1:

A pureza do meu gás é adequada para o meu processo?