Perguntas frequentes sobre eletrônicos

Estou experimentando a oxidação de minhas armações de chumbo de cobre após a cura final da moldagem. Não quero submeter minhas montagens a uma limpeza ácida rigorosa e aumentar meus custos. Existem alternativas?

Este é um problema comum que as empresas de montagem de circuitos integrados enfrentam. A pós-moldagem, a cura final e o cozimento são realizados em um processo de lote em um forno. As temperaturas para este processo podem exceder 200 o C, e quando em uma atmosfera de ar, levará à oxidação das armações de chumbo de cobre.

A melhor alternativa é usar uma atmosfera inerte dentro do forno de cura pós-molde. A maioria dos fornos padrão para este processo não são projetados para usar uma atmosfera inerte. Existem vários fornecedores que fabricam fornos de atmosfera inerte para este processo. O ideal 2 o nível de ppm para este processo é <1000 ppm.Nestes O 2 níveis de ppm, pode-se obter uma boa cura final e eliminar os quadros de chumbo de cobre para oxidação. O custo inicial para substituir os fornos pode ser um pouco proibitivo; entretanto, seu custo geral de propriedade será reduzido e a qualidade da montagem será aprimorada, sem mencionar a eliminação de possíveis problemas ambientais com a remoção de óxido de cobre por meio de corrosão ácida e limpeza com água deionizada.

Air Products tem a oferta, Intelligent Nitrogen Control System (INCS), que pode monitorar o O 2 níveis de ppm no forno de cura e manter um O consistente 2 nível de ppm enquanto controla o gás nitrogênio consumido. Peça a Air Products para avaliar seus processos e ajudá-lo na conversão para uma atmosfera inerte após o processo de cura do molde.

Estamos enfrentando um fluxo insuficiente de subpreenchimento em nossos conjuntos de flip chip. Qual é a possível causa e existe uma solução que pode ser implementada para melhorar nosso processo de underfill?

No momento, estamos avaliando o uso de fio de cobre no lugar do fio de ouro em nosso processo de montagem de ligação de fio. Em nossa conversão de ouro para fio de cobre, implementamos o uso de gás de formação (5% H2 / 95% N2) para formação de esferas. Precisamos formar gás para fio de cobre?

No momento, estamos avaliando o uso de fio de cobre no lugar do fio de ouro em nosso processo de montagem de ligação de fio. Em nossa conversão de ouro para fio de cobre, implementamos o uso de gás de formação (5% H2 / 95% N2) para formação de esferas. Precisamos formar gás para fio de cobre?

Esta é uma pergunta que foi feita no passado e na formação de Free Air Ball (FAB) usando formação de gás (5% H 2 / 95% N 2) é muito comum para ligação de fio de cobre. FAB usando cobre foi pesquisado e embora a maioria das pessoas acredite que o cobre não oxida; no entanto, ele faz. Se a FAB for feita no ar, você experimentará uma fina camada de óxido na bola e exigirá maior força da ligação entre o fio e a almofada de interconexão do circuito integrado (IC). Essa força maior pode causar microfissuras sob a almofada de interconexão que são difíceis de observar e ver em alguns processos de ligação de fio de cobre. Para evitar a formação desta camada de óxido, a formação de gás é altamente recomendada.

Air Products pode fornecer várias opções de fornecimento para o gás de formação, desde conjuntos de cilindros pré-misturados a sistemas de mistura no local. Temos o conhecimento e a experiência para fornecer soluções seguras para seus processos de montagem de IC e melhorar seu processo.

Qual é a melhor maneira de reduzir a escória formada em um processo de soldagem por onda sem chumbo (liga SAC)?

Concerned about reflow issues and looking for a wider processing window?

HDI (high density interconnection boards) assembly with small geometry components can pose many assembly issues. With the smaller components, most likely a Type 4 (30–38, micron ball size) or Type 5 (15–25, micron ball size), solder powder paste will be used. This allows for an increase in solder volume for smaller footprints and provides an improved solder joint. The flux chemistries will vary; however, most assembly houses use a no clean formulation.

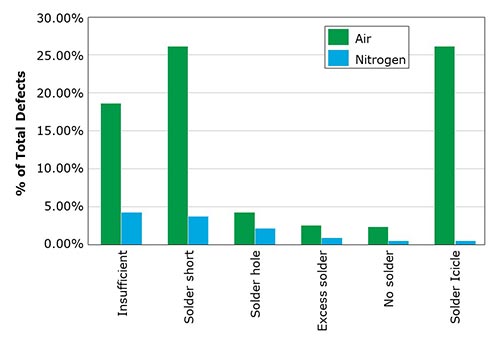

When using the small micron solder powder, there is a tendency for the powder to oxidize at a faster rate during the reflow process. This is due to the increase in surface volume and less oxide dissolution into the solder mass. In an air atmosphere reflow process for lead-free solder, the flux chemistries begin to polymerize and lose fluxing capacity, leading to poor wetting, insufficient solder joints, and other defect issues.

Using a nitrogen atmosphere in the reflow furnace, with a maximum oxygen level of 1000 ppm in the reflow zone, provides a wider processing window and less assembly processing issues. The nitrogen atmosphere reduces the polymerization of the flux, allowing for enhanced solder wetting and improved solder joint quality. Another added benefit of using nitrogen is that the solder powder will not oxidize and allows for improved wetting.

If you are interested in understanding how the use of nitrogen in your SMT (surface mount) reflow process can improve your HDI assembly process and reduce costs, please contact Air Products for an evaluation of your assembly process and learn how our team of experts can assist you.